Limpieza de piezas con disolventes alternativos o percloroetileno

Los disolventes han sido utilizados tradicionalmente en la industria de forma generalizada para todo tipo de operaciones de limpieza de piezas metálicas. A su excelente capacidad para eliminar los aceites, taladrinas, pastas de pulir, etc.., se les une la facilidad de secado y de regeneración por destilación. Además desde que se utilizan en máquinas herméticas los consumos son insignificantes y las emanaciones prácticamente nulas.

En la actualidad se les suele encomendar a este tipo de productos las tareas de limpieza de piezas que requieren mayor precisión y en las que se analizan parámetros como la gravimetría o tamaño de partícula.

Entre las características/ventajas comunes de nuestras instalaciones concebidas para utilizar disolventes podemos destacar:

La garantía de obtener siempre piezas limpias, desengrasadas y perfectamente secas:

-

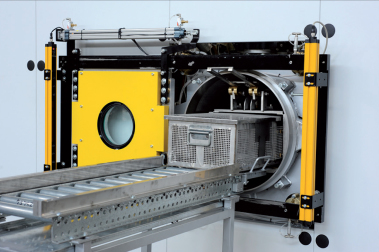

Posibilidad de lavar con duchas, inmersión con turbulencias o ultrasonidos y vapor. Finalizando con un secado al vacío.

-

Cabinas de poco diámetro que permiten mayor proximidad de las acciones mecánicas de lavado a la vez que facilitan la evacuación de la viruta y favorecen el secado.

-

Dependiendo del tipo de pieza los contenedores pueden girar (con velocidad regulable), oscilar o permanecer estáticos.

-

Líquido siempre limpio gracias al doble sistema de filtrado de virutas/partículas y al funcionamiento continuo del gran destilador incorporado de serie.

Su gran productividad:

-

Cabinas con capacidad para tratar simultáneamente de 1 a 8 contenedores standard ( 300 x 200h x 450 mm ) y estudios específicos adaptados al tipo de contenedor y producciones del cliente.

-

Tiempos de ciclo extremadamente cortos gracias al reducido diámetro de la cabina (podemos inundarla con pocos litros) y al vacío que reduce básicamente el tiempo de secado.

-

Fácil automatización del sistema de carga/descarga de contenedores que normalmente se sitúan sobre una bandeja con lo cual esta operación se reduce a extraer una bandeja con piezas limpias y a introducir una con piezas sucias.

Bajísimos consumos de producto y ausencia de emanaciones:

-

El único consumo se produce al extraer los residuos del destilador compuestos básicamente por el aceite/taladrina que contenían las piezas lavadas más un porcentaje de producto, este porcentaje es mínimo gracias a un sistema incorporado en el propio destilador denominado "Ecosystem".

-

Al ser totalmente herméticas no tienen ningún tipo de emisión al exterior, cuando se rompe el vació en la cámara de lavado para extraer las piezas estás ya están perfectamente secas.

Además en los modelos que utilizan hidrocarburos o alcoholes modificados clase AIII:

-

Una bomba de paletas de altas prestaciones mantiene toda la máquina al vacío, aumentando éste en la cabina en la operación de secado para garantizar el mismo.

-

Toda la calderería (depósitos, destilador, cámara de lavado, tubería, etc...), así como los principales componentes (bombas, filtros, válvulas, etc...) de la máquina están construidos en acero inox.

-

No precisan de agua de refrigeración externa ya que disponen de enfriadores propios. Tampoco de fuentes de calor (vapor) ya que incorporan sistemas de calefacción.